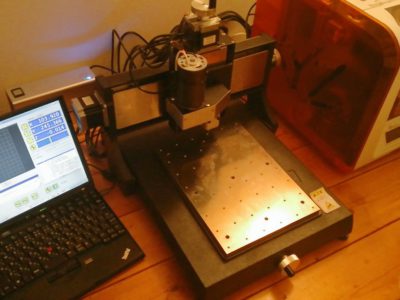

オリジナルマインド KitMill RD300 を買いました

KitMill は名前の通り組み立てる前の状態で届く、自分で組み上げるCNCフライス盤です。

私は KitMil RD300 を購入しました。

※今は後継の RZ300 が出ています。

なぜ削り出しか。

・3Dプリントは実用性が低い

安価なFDM方式の3Dプリンタを所有していますが、

せいぜいプロトタイプのプロトタイプくらいのものしか作れませんでした。

外部サービスを使えばそれなりのものが出せていましたが、それでも削り出しほど綺麗にはいきません。

また高価で発注してから届くまでに時間もかかります。

・CNCフライス盤の切削加工は実用性が高い

樹脂の他に木材、真鍮やアルミなどの金属も高精度で削り出せます。

歯車の自作、金型を作って量産、精密に作れば製品レベルの物も作れるみたいです。

組み立てました。

ネジを均等な力で締めるとか、バックラッシュが発生しないよう押しながら締めるとか、

組み立て方が精度に影響するみたいです。

バックラッシュはネジ送り機構や歯車の隙間で発生する誤差のことですが、この辺のイラストがわかりやすいです。

http://www.m1-seiko.co.jp/products_screws.html

http://citizen.jp/s/support/useful/lag01.html

・テストデータを走らせる

テスト用のNCデータを走らせると正常に動作していることがわかります。

・3D加工用のデータの作成手順

1、123DDesign でモデルデータを作成して STL を出力。

2、MeshCAM に STL を読ませて細かい設定をし、NCデータを書き出す

3、USBCNC にNCデータを読み込ませて加工開始

3Dプリンタで出力する場合と工程に大きな差はありませんでしたが、

明らかに3Dプリンタよりも設定の難易度が高めです。

Fusion360 だと歯車の噛み合わせや応力のシミュレーションができるので、メカやるなら断然こっちが良いみたいです。

設定項目が多く敷居が高かったので、とりあえず 123DDesign と MeshCAM を使用しました。

2面加工(両面切削)したい

平歯車など2Dの削り出しなら1面加工で十分ですが、

立体物を削り出す場合は2面加工が必要になってくるんじゃないかと思います。

2面加工のポイントは下の通りです。

・表裏の一連の切削工程を、原点を固定して行う必要がある。

途中で原点を失ったらアウト。

・表裏を正確に反転する為の工夫が必要

反転しても位置が正確に合うように穴を開けるなどの工夫が必要です。

木製のダボや真鍮製の丸棒を使って固定する人をネットで見かけましたが

私は 真鍮の丸棒 にしました。

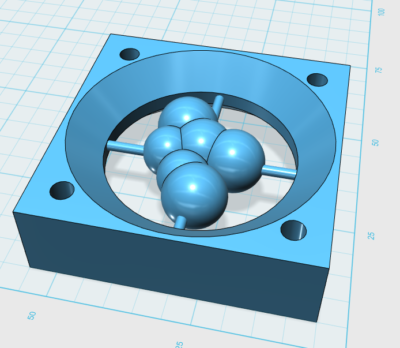

・123DDesign でモデリング

MeshCAMにサポート材を作る機能がありましたが、あまりいい感じにできなかったので、モデリングの段階でサポートまで作ってしまいました。

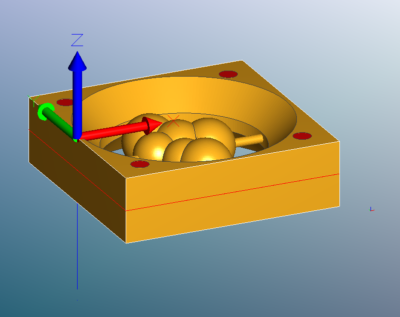

画像はテスト用のモデルデータです。

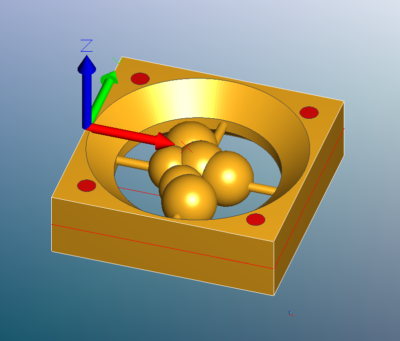

・MeshCAM で読み込む

STLで書きだしたら MeshCAM で読み込み、

角材のサイズ、片面でどの深さまで削るか、どこが原点か、ツール情報等を設定します。

矢印のところが原点になります。反対側の原点は下に伸びている青い法線のところです。

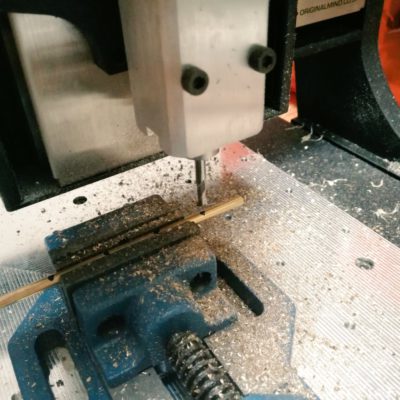

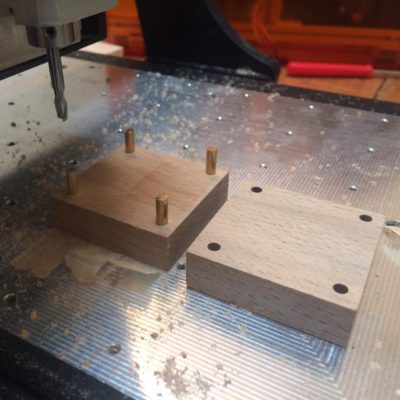

・真鍮棒で固定

反対の面にひっくり返してもぴったり同じ位置になるように真鍮の棒で固定する必要があります。

原点から左右対称になるように穴を開け、真鍮棒を立てて固定します。

角材はハンズで買った木材(ブナ)です。たしか60円ほどです。

表面用のNCデータで削り出し、反転して再度真鍮棒で固定、裏面用のNCデータで削り出します。

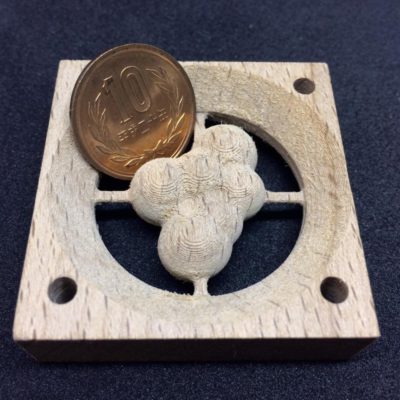

・削り出したもの

スクエアエンドミルで切り出したのでガタガタですが、両面切削の手順は問題ありませんでした。

これで2面加工で色々なものが作れそうです。

余談ですが、2月のワンフェスで

オリジナルマインドさんから 射出成形機 が出るみたいです。

これがあったら金型をCNCフライス盤で削り出して、射出成形機で量産といった手法もとれそうです。